В промышленном производстве гранулятор бентонита играет ключевую роль, превращая порошок бентонита в равномерные гранулы. В этой статье подробно описан процесс производства гранулятора бентонита, от проектирования и выбора материалов до сборки и наладки, с глубоким анализом каждого этапа, чтобы помочь читателям лучше понять технологию изготовления этого важного оборудования.

1. Этап проектирования

Первым шагом в производственном процессе является этап проектирования. Инженеры должны учитывать потребности клиентов, такие как производительность оборудования, спецификации гранул и энергопотребление, чтобы разработать модель гранулятора, соответствующую требованиям. При этом используется современное программное обеспечение для 3D-моделирования (например, CAD), чтобы гарантировать точность каждой детали и стабильность общей конструкции.

2. Выбор материалов

Выбор материалов имеет решающее значение для производительности и долговечности оборудования. Обычно для ключевых компонентов гранулятора, таких как барабан и мешалка, выбираются материалы из высокопрочной нержавеющей стали или сплавов, чтобы обеспечить износостойкость и устойчивость к коррозии. Другие части выбираются в зависимости от функциональных требований, что позволяет обеспечить качество и контролировать затраты.

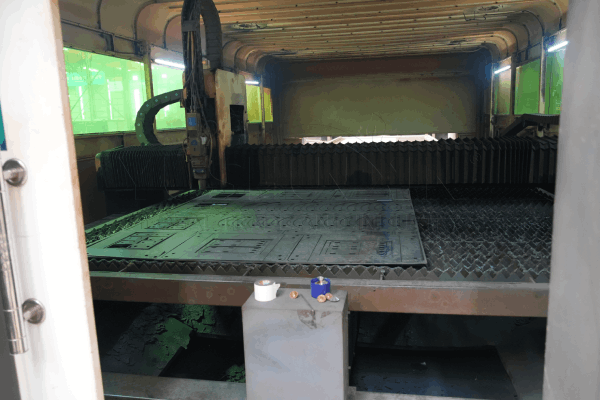

3. Обработка деталей

После выбора материалов начинается этап обработки деталей, который включает резку, сварку, токарную и фрезерную обработку и другие технологии. Используя современные станки с ЧПУ и другое оборудование, обеспечивается соответствие каждой детали проектным требованиям.

4. Этап сборки

Этап сборки заключается в последовательной сборке всех обработанных деталей в одно целое. На этом этапе строго следуют проектной документации, уделяя особое внимание точности установки ключевых компонентов. Также необходимо убедиться в правильности подключения всех трубопроводов, чтобы избежать неисправностей во время эксплуатации.

5. Наладка и тестирование

После завершения сборки проводится наладка и тестирование. Сначала проводится тестирование без нагрузки, чтобы проверить, работает ли оборудование правильно и слаженно ли взаимодействуют все его части. Затем проводится тестирование с нагрузкой, чтобы оценить производительность оборудования в реальных условиях эксплуатации и гарантировать его стабильную и эффективную работу.

6. Контроль качества

Контроль качества осуществляется на всех этапах производственного процесса. От поступления материалов до готового изделия каждый этап подвергается строгим проверкам, чтобы гарантировать высокое качество оборудования. В итоге только оборудование, прошедшее все тесты и проверки, отправляется клиенту.

7. Доставка и послепродажное обслуживание

После завершения производства оборудование упаковывается и отправляется клиенту. Производитель также предоставляет комплексное послепродажное обслуживание, включая руководство по установке, обучение эксплуатации и поддержку в устранении неисправностей, чтобы клиенты могли использовать оборудование без каких-либо забот.

Производство гранулятора бентонита — это сложный и точный процесс, требующий научного проектирования, качественных материалов, точной обработки и строгого контроля качества. Только через эти строгие процессы можно обеспечить высокую эффективность и долговечность конечного продукта. Мы стремимся предоставлять нашим клиентам продукцию и услуги высочайшего качества, и будем рады ответить на ваши вопросы.

Для получения дополнительной информации или профессиональной консультации свяжитесь с нами по следующим контактам: https://www.granulyator.com/product/granulyator-bentonita/

No Responses