В производстве комплексных удобрений, органических удобрений, NPK, а также смесевых удобрений (BB) «грануляция» напрямую влияет на внешний вид продукта, прочность гранул, сыпучесть и конкурентоспособность на рынке. Чтобы стабильно получать округлые, однородные по размеру гранулы и снизить возврат (рецикл), многие предприятия выбирают дисковый гранулятор. Благодаря простой конструкции, удобной настройке и широкой применимости он широко используется на линиях по производству удобрений — по праву являясь «хорошим помощником» на производстве.

1. Что такое дисковый гранулятор? Простой принцип — высокая эффективность

Дисковый гранулятор (его также называют тарельчатым гранулятором) имеет ключевой узел — наклонно установленный вращающийся диск. После подачи порошкообразного сырья в диск материал под действием вращения и силы тяжести образует «катящийся слой». Одновременно через систему распыления добавляют воду или связующее. Порошок постепенно укрупняется, окатывается и формирует гранулы нужного размера, которые затем автоматически сходят с края диска.

Коротко:

«Порошок катится по диску + распыление воды/связующего + агломерация и окатывание = формирование гранул».

2. Почему это отличный помощник для производства удобрений?

2.1) Хорошая форма гранул и высокая товарность

Дисковая грануляция позволяет получать более округлые гранулы, близкие к рыночным стандартам гранулированных удобрений, что улучшает внешний вид продукции и повышает привлекательность для покупателей.

2.2) Контроль размера гранул — настройки понятные и быстрые

Размер гранул регулируется достаточно наглядно. Основные рычаги управления:

- угол наклона диска (влияет на время пребывания и траекторию движения материала);

- скорость вращения (влияет на интенсивность окатывания и распределение материала);

- расход и способ распыления жидкости (скорость образования «ядра» гранулы и прочность);

- влажность сырья и тонкость помола.

Комбинация «угол + скорость + распыление» позволяет оперативно вывести гранулометрический состав в целевой диапазон.

2.3) Простая конструкция и низкие затраты на обслуживание

По сравнению с более сложными грануляторами дисковый вариант отличается понятной конструкцией: диск, привод, скребки, система распыления и т. д. Точки обслуживания очевидны, остановка и ремонт выполняются проще, что удобно для длительной непрерывной работы.

2.4) Широкая применимость и хорошая совместимость с различным сырьем

Дисковый гранулятор подходит для разных видов продукции, например:

- органические удобрения (сырье после ферментации, гумусовые компоненты и т. п.);

- комплексные удобрения/NPK (порошковые смеси);

- некоторые минеральные порошки и почвенные кондиционеры.

Если материал способен к агломерации и формирует гранулы при добавлении воды/связующего, дисковая грануляция дает хороший результат.

2.5) Разумные инвестиции — удобно для расширения и модернизации

Для многих малых и средних производителей дисковый гранулятор — удачный баланс между стоимостью оборудования, требованиями к площадям и сложностью процесса. Он подходит как для новой линии, так и для модернизации существующего производства порошковых удобрений с переходом на гранулы.

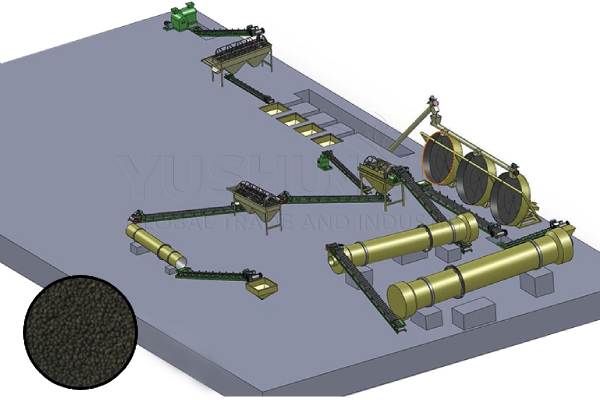

3. Место дискового гранулятора в типовой технологической линии

Пример типовой линии гранулированных удобрений:

- Дозирование сырья →

- Смешивание (горизонтальный/вертикальный смеситель) →

- Дисковая грануляция →

- Сушка (снижение влажности, рост прочности) →

- Охлаждение (снижение слеживаемости) →

- Грохочение/классификация (возврат в грануляцию) →

- Покрытие/обволакивание (опционально, против влаги и слеживания) →

- Дозирование и упаковка

Мелкая фракция и крупные гранулы после дробления обычно возвращаются в дисковый гранулятор, повышая выход кондиционного продукта и стабильность процесса.

4. Ключевые факторы, влияющие на качество грануляции (практические советы)

- Контроль влажности — главное

Слишком мало воды: гранулы не формируются, много пыли и недогранула.

Слишком много воды: налипание на диск, комкование, деформация гранул.

Важно подобрать «окно» влажности в пусконаладке и стабильно держать режим распыления. - Тонкость помола и состав должны соответствовать друг другу

Слишком крупные частицы плохо образуют ядро; слишком мелкие могут усиливать пыление и требуют более точного контроля распыления. При недостатке «липких» компонентов можно использовать связующее или корректировать процесс. - Угол наклона и скорость вращения должны работать в паре

Нужны более крупные гранулы — можно увеличить время пребывания, корректируя угол/скорость.

Нужна более ровная фракция — держите стабильную подачу и толщину слоя, избегая скачков по сырью. - Не забывайте про скребки и футеровку

Скребки уменьшают налипание и «зависания» материала. Износ футеровки влияет на трение и стабильность грануляции — полезно вести плановую проверку.

5. Кому подходит дисковый гранулятор?

- предприятия, которые хотят перейти от порошкового удобрения к гранулированному;

- производители, которым важны внешний вид и стабильный размер гранул;

- компании, которым нужны простые настройки, удобная эксплуатация и обслуживание;

- малые и средние мощности (а также увеличение производительности за счет параллельной установки нескольких машин).

В конкуренции на рынке удобрений важна не только рецептура, но и качество гранул: внешний вид, прочность, удобство хранения и транспортировки. Дисковый гранулятор благодаря гибкой настройке, хорошей округлости гранул и простоте обслуживания является надежным звеном технологической линии. При стабильном контроле влажности, угла наклона, скорости и состава сырья можно превратить «стабильную грануляцию» в устойчивое преимущество продукта. Для получения более подробной информации, пожалуйста, посетите:https://www.sxmashina.com/tarelchatyy-granulyator-protsess/

No Responses