Для малых и средних компаний, производящих удобрения, проблема «недостаточной производственной мощности препятствует расширению рынка, а избыточной — повышает издержки» является распространённой. Линия гранулирования удобрений производительностью 5–6 т/ч, обладающая такими преимуществами, как «средняя производительность, низкое энергопотребление, высокая эффективность и гибкость в адаптации», является идеальным решением для решения этой дилеммы. Это решение не только удовлетворяет ежедневную потребность малых и средних предприятий в 120–144 тоннах, адаптируясь к региональным ритмам поставок, но и позволяет избежать высоких инвестиционных и эксплуатационных расходов, характерных для крупных линий. Она также позволяет производить широкий ассортимент продукции, включая органические удобрения, комплексные удобрения и биоудобрения, обеспечивая точный баланс производительности и стоимости. Сегодня мы подробно объясним это экономически эффективное решение, уделив особое внимание адаптивности решения, проектированию процесса, конфигурации оборудования и анализу экономической эффективности.

Почему линия гранулирования производительностью 5-6 т/ч является оптимальным решением для малых и средних компаний по производству удобрений?

Основными потребностями малых и средних компаний по производству удобрений являются стабильная производственная мощность, контролируемые затраты и быстрое реагирование. Линии гранулирования производительностью 5-6 т/ч идеально отвечают этим требованиям:

- Производительность адаптируется к региональному рынку: большинство малых и средних компаний обслуживают территорию радиусом менее 300 километров. Их суточная производительность в 120-144 тонны (при круглосуточной работе) позволяет удовлетворять регулярные заказы местных фермерских хозяйств и дистрибьюторов, избегая избытка запасов (традиционные небольшие линии производительностью менее 3 т/ч подвержены дефициту поставок, в то время как крупные линии производительностью более 10 т/ч подвержены накоплению нераспроданного товара).

- Высокая степень контроля затрат: инвестиционные затраты на полную линию составляют всего 60% от стоимости крупной линии производительностью 10 т/ч. Потребление энергии низкое (≤11 кВт/ч/т), что требует всего 3-4 операторов на передовой. Это обеспечивает увеличение производительности на душу населения на 50% по сравнению с небольшой линией (2-3 человека/3 т/ч), что эффективно снижает себестоимость продукции на тонну.

Гибкое переключение на другой продукт: малым и средним предприятиям часто приходится корректировать ассортимент продукции в зависимости от сезона (например, органические удобрения весной, сложные удобрения летом). Это модульное решение позволяет переключаться на другой продукт в течение 1-2 дней без необходимости использования дополнительного оборудования. Компания по производству удобрений в провинции Хэнань использует эту производственную линию для производства 1800 тонн органических удобрений в месяц весной и 2100 тонн сложных удобрений в месяц летом, достигая 95%-ной загрузки оборудования.

Проектирование основного решения для линии гранулирования удобрений производительностью 5-6 т/ч: комплексная оптимизация процесса для повышения эффективности и качества

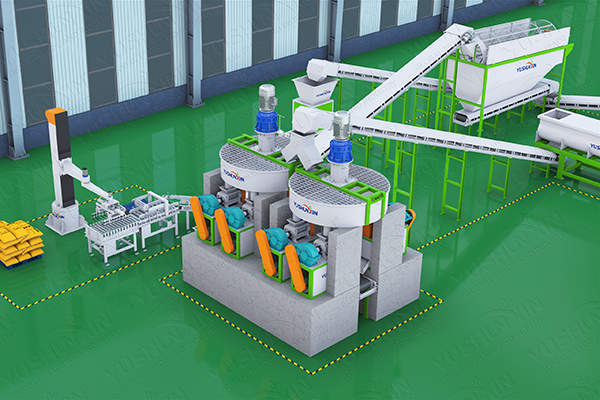

Это решение отвечает разнообразным производственным потребностям малых и средних предприятий, характеризующихся разнообразием категорий продукции, небольшими партиями и высокой оборачиваемостью. Оно оптимизирует процесс «предварительная обработка – грануляция – последующая обработка» для обеспечения стабильной производительности и высокого качества гранул:

Модуль предварительной обработки: Эффективная предварительная обработка, адаптируемая к различным характеристикам сырья.

Система измельчения: Оснащенная молотковой дробилкой Φ1200 (производительность 8-10 т/ч), она может измельчать органическое сырье для удобрений (солому и навоз) до размера 60-80 меш, а комплексное сырье для удобрений (азот, фосфор и калий) до размера 80-100 меш. Эта система обеспечивает повышение эффективности измельчения на 20% по сравнению с традиционным оборудованием. Также предусмотрен магнитный сепаратор для предотвращения повреждения оборудования, находящегося ниже по технологической цепочке, металлическими примесями.

Система смешивания и кондиционирования: благодаря двухвальному лопастному смесителю (эффективный объём 2 м³) эта система обеспечивает однородность смешивания более 98%. В сочетании с пароконвектоматом эта система точно контролирует влажность сырья в диапазоне 20–25% (22–25% для органических удобрений и 20–22% для сложных удобрений), обеспечивая возможность грануляции и предотвращая образование рыхлых или комкующихся частиц.

Основной модуль грануляции: два варианта процесса, подходящие для различных типов удобрений

Учитывая разнообразные производственные потребности малых и средних предприятий, решение предлагает два основных процесса: тарельчатую грануляцию и экструзионную грануляцию. Предприятия могут выбрать оборудование в соответствии со своими потребностями:

Установка грануляции дисков (подходит для органических и биоудобрений): Оснащена одним дисковым гранулятором Φ2800 (производительность 5–6 тонн в час). Диск имеет регулируемый угол наклона 35–45° и скорость вращения 10–14 об/мин. Используются износостойкие футеровки из марганцевой стали (срок службы ≥ 3 лет) и двухканальная система распыления. Скорость грануляции остается стабильной на уровне более 92%, а температура грануляции поддерживается на уровне ≤ 60 °C, что позволяет сохранять активность пробиотиков в биоудобрении (выживаемость ≥ 90%). Установка грануляции экструзией (подходит для комплексных удобрений): Оснащена одним двухвалковым экструзионным гранулятором Φ650 (производительность 5–6 тонн в час). Валки изготовлены из износостойкого и коррозионностойкого сплава, а давление прессования регулируется в диапазоне 8–12 МПа. Связующее вещество не требуется, а прочность гранул на сжатие составляет ≥2,5 кг, что делает их пригодными для дальних перевозок сложных удобрений. Готовый продукт не содержит пыли и соответствует экологическим нормам.

Модуль постобработки: Эффективная сушка и точное просеивание для обеспечения соответствия готового продукта стандартам качества.

Система сушки и охлаждения: Использует одну сетчатую ленточную сушилку (эффективная ширина 1,8 м, длина 12 м). Температура сушки органических/биоудобрений составляет 60–80 °C, сложных удобрений – 100–120 °C. Время сушки составляет 45–60 минут, при этом влажность снижается до 12–15%. Противоточный охладитель охлаждает гранулы до комнатной температуры в течение 30 минут, предотвращая появление плесени и грибка во время хранения. Система просеивания и упаковки оснащена трёхслойным виброситом (с размером ячеек 1 мм, 2 мм и 4 мм), обеспечивающим эффективность просеивания ≥95%. Мелкий порошок (≤1 мм) может быть подвергнут вторичной переработке (степень переработки ≤5%). Система работает в паре с двумя автоматическими упаковочными машинами (25 кг/мешок), что обеспечивает скорость упаковки 120–150 мешков/час, что снижает ручное вмешательство и гарантирует погрешность упаковки ≤±0,2 кг.

Ключевые преимущества решения: ключевые решения для снижения затрат и повышения эффективности для малых и средних предприятий

Модульная компоновка, экономия пространства и средств на будущую модернизацию

Вся производственная линия имеет модульную конструкцию, занимая всего 300–350 квадратных метров площади (по сравнению с традиционными линиями той же производительности, занимающими более 400 квадратных метров). Линия также предусматривает возможность модернизации. Если необходимо увеличить производительность до 8–10 тонн/час, достаточно просто добавить гранулятор и вспомогательное оборудование, что исключает необходимость полной перестройки линии и позволяет сэкономить 40% на модернизации.

Интеллектуальное управление температурой и влажностью, снижающее зависимость от ручного управления

Система управления на базе ПЛК контролирует 12 ключевых параметров в режиме реального времени, включая скорость измельчителя, температуру грануляции и влажность сушки. Данные синхронизируются с сенсорным экраном, что позволяет операторам вносить изменения одним щелчком мыши. Также доступна автоматическая сигнализация неисправностей (например, застревания гранулятора и отклонения температуры сушилки), что сокращает количество ручных проверок и ошибок в работе.

Соблюдение экологических норм и региональных экологических требований

Решение оснащено импульсным пылеуловителем (с расходом воздуха 15 000 м³/ч), обеспечивающим концентрацию пыли в цехе ≤5 мг/м³, что соответствует национальным стандартам по выбросам загрязняющих веществ в атмосферу. В процессе производства органических удобрений также установлена система дезодорации с биофильтром, которая поддерживает концентрацию запахов на уровне ≤2000 (безразмерная величина), что минимизирует риск экологических штрафов.

Как производитель оборудования для производства удобрений с 18-летним опытом, мы предлагаем полный цикл обслуживания линий грануляции производительностью 5-6 т/ч:

- Предварительное обследование: бесплатный выезд на место, индивидуальная компоновка оборудования и технологическая схема с учетом планировки вашего завода и типа сырья (органические удобрения/комплексные удобрения);

- Монтаж и пусконаладка: Команда специалистов будет направлена на место для установки и пусконаладки, что позволит выйти на полную производительность оборудования (стабильные 5-6 тонн в час) в течение 7 дней. Операторы пройдут 3-дневное специализированное обучение.

- Послепродажное обслуживание: На основные компоненты (грануляторные ролики и сушильные ленты) предоставляется годовая гарантия, а расходные материалы (вкладыши и сита) доступны в течение длительного срока. Мы также предоставляем круглосуточное послепродажное обслуживание.

Для малых и средних предприятий по производству удобрений линия гранулирования удобрений производительностью 5-6 т/ч — это не «переходный вариант», а оптимальное решение, точно соответствующее этапу развития компании. Она не только отвечает текущим потребностям в производственных мощностях и контролирует затраты, но и позволяет гибко адаптироваться к изменениям рынка и создает возможности для будущего роста. Если вы столкнулись с дилеммой «недостаточной производственной мощности» или «чрезмерных затрат», свяжитесь с нами для бесплатного тестирования сырья и расчета стоимости решения. Пусть это экономичное решение поможет вам повысить качество и эффективность производства удобрений и воспользоваться возможностями регионального рынка! Подробнее на сайте:

No Responses